“中控、中控阀位现在是5%,是否到位?有无波动?到位!无波动!中控回答道。10%到位、16%到位、20%......95%阀位到位!”“成功了!成功了!”现场每一位领导、技术专家、同事每个人脸上都露着久违的激动的笑容。“谢谢您们!谢谢!”一声声的“谢谢”,代表着此次攻关团队的成功,也是对近几个月来辛苦付出的肯定,更是对国产化技术的肯定。

回想起这4个多月以来的点点滴滴,让人迷茫、感慨、激动。国内大型石油化工企业在生产过程需要不同压力与温度的蒸汽来满足生产,由于锅炉一般会产出超高压高温的蒸汽,无法正常使用。此时只有通过特殊的、复杂的设备将超高压温度的蒸汽通过有效调节、降温,变为可以利用的饱和蒸汽适用于正常生产。但此类特殊设备一直都由国外的品牌厂家占主导位置,并将核心和材料技术掌控在他们自己的手里。如果国内需要咨询、技术支持、采购备件等都是需要取费的且价格高昂。以中国石化四川维尼纶厂发电车间的一体式高压减温减压器为例。阀门原厂是美国CCI的,一整台阀门400多万人民币,外加后期的技术服务、备件等总费用超过了500万人民币,且到货时间较长(6-12个月),严重影响装置的平稳安全运行。

为了解决这个难题、同时响应国家和集团号召,攻克这个难关,实现技术国产化,降低企业成本,坚持技术创新,提高我国制造业自己的综合实力。特此川维厂设备部申报后决定与我司联合成立攻关、研发小组,用我们自己的双手和技术来解决阀门现场存在的问题。

此类型阀门是发电厂锅炉最为重要、结构最为复杂阀门,一直是处于高温介质(蒸汽540°),高压差(阀前10Mpa,阀后1Mpa)的环境中,并且要求泄漏等级高(V级)。对于设计厂家的技术、材料、工件的加工精度都是严格要求的。为了攻克和解决这些复杂和棘手的问题,我们首先从收集技术参数、阀门结构和现场存在的问题,整理关键技术点出发,结合超高压蒸汽下阀体及内件材料的选择和受热后的变形量及焊接与焊后热处理技术。其次考虑减温水的注入管道内的雾化减温效果和高温工况下材料的热膨胀系数与两者间配合间隙。最后考虑阀门在关闭的情况下的密封性,确保下游的安全。特此我司从以下几个方面开始攻关。

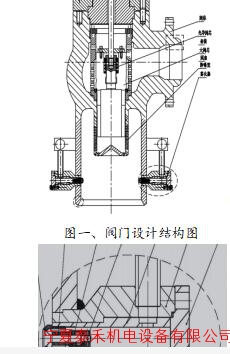

一、阀门的结构设计

该阀口径大、温度高、压力大、泄漏等级高,起初在设计上也进行了一些新技术的尝试。在阀内件结构上采用两种技术方案,一种方案是打开先导阀 芯后下腔充压,另一种方案是打开先导阀芯后上腔泄压,目的都是为了减小阀门前后压差大的情况下作用在阀芯上的不平衡力。 经过两次的设计和试用,总结不足,最终采用了先打开先导阀芯后冲压的设计方案进行设计。

二、材料的选择

阀体材料采用 WC9,阀芯和套筒等内件均采用 F91经过热处理,硬度HRC可达到为45\50,在高温下长期运行有优异的组织稳定性和耐磨性。阀杆材料选用氮强化奥氏体不锈钢 S20910,该钢种在高温650 度下都具有很好的机械性能。屈服强度达到普通不锈钢的两倍。

三、阀门关闭后密封性能

如图一中的设计结构,结合阀门在生产需要中完全关闭或处于热备状态下,不仅需要阀门能实现严密关闭,又能在小开度调节得要

图一、阀门设计结构图 求,设计的新型结构从根本上满足了此工况下的技术要求。

四、雾化减温效果

蒸汽减温水的设计采用背压喷嘴,内部为旋转雾化结构,数量为 3 个。沿蒸汽出口管道均布,保证了雾化水滴在管道内分布均匀,迅速气化,防止水滴接触管壁。水压的变化可根据喷嘴进行调节。

通过以上的技术攻克和总结,终于在2015年6月4日顺利投用,一次成功,各项性能指标均达到设计要求。

通过这次国产化的攻关项目,证明在高端阀门的研发上并非一帆风顺的。为了实现“中国制造2025”计划,将我国从制造大国转变成制造强国,不仅需要依靠自主创新,提高质量、绿色发展、结构优化和技术积累,还需要有克服困难的勇气和锲而不舍、持之以恒的精神。通过重点突破,自主发展,让中国自己在制造业方面拥有更多自主品牌、拥有更高的技术、生产出质量更好、性能更加的阀门产品,做我们中国人自己的高端阀门。

超高压一体式减温减压器设计制造、应用和国产化成功报告图片附后。

南京自控仪表有限公司

2021年11月20日